Главная > Блог > Оптимизация вашего производственного процесса с помощью правильных решений для хранения инструментов

-

Sarah

Привет! Добро пожаловать в мой магазин. Сообщите, если у вас есть вопросы.

Sarah

Привет! Добро пожаловать в мой магазин. Сообщите, если у вас есть вопросы.

Ваше сообщение превысило лимит.

Оптимизация вашего производственного процесса с помощью правильных решений для хранения инструментов

2025-10-29 13:55:54

В сегодняшней конкурентной среде производства улучшение производственного процесса стало обязательным условием для сохранения лидирующих позиций на рынке и прибыльности. Одним из часто упускаемых аспектов оперативного совершенства являются системы хранения инструмента – стратегическое организация и управление инструментом, которые напрямую влияют на производственную эффективность, контроль качества и безопасность на рабочем месте. Это всестороннее руководство исследует, как правильные системы хранения инструмента могут преобразовать ваши производственные процессы, устранить узкие места и создать более продуктивную и эффективную операцию.

Критическая роль хранения инструмента в достижении высочайшего уровня производства

Понимание проблем управления производственным инструментом

Современные производственные предприятия сталкиваются с сложными проблемами управления инструментом, которые существенно влияют на оперативную производительность:

Проблемы с доступностью инструмента: Рабочие теряют ценное производственное время, ища подходящие инструменты

Сложность управления инвентарем: Сложности с отслеживанием местоположения, состояния и доступности инструмента

Перерывы в рабочем процессе: Отсутствие или плохая организация инструмента нарушают производственный график

Влияние на контроль качества: Использование неправильного или плохо обслуживаемого инструмента влияет на качество продукции

Безопасность: Непорядок с инструментом создает опасности на рабочем месте и риск травм

Количественное определение влияния неэффективного хранения инструмента

Индустрийные исследования показывают убедительные статистические данные о неэффективности хранения инструмента:

Потеря времени: Средний рабочий в производстве тратит 12-18 минут ежедневно на поиск инструмента

Задержки в производстве: Проблемы, связанные с инструментом, вызывают 15-20% незапланированного простоя производства

Затраты на качество: Плохое управление инструментом составляет 8-12% затрат на повторную работу, связанную с качеством

Происшествия на производстве: 25% травм на рабочем месте связаны с авариями, связанными с инструментом

Внедрение стратегического решения по хранению инструмента

1. Анализ производственного процесса и картирование инструмента

Комплексная оценка рабочего процесса

Перед внедрением решений по хранению инструмента проведите тщательный анализ производственного процесса:

Классификация производственных зон

Переработка сырья: Инструменты для резки, формирования и первоначальной подготовки материала

Сборочные операции: Оборудование для сборки компонентов и производства подкомплектов

Посты контроля качества: Инструменты для процедур инспекции, измерения и тестирования

Упаковка и доводка: Оборудование для подготовки готовой продукции к отгрузке

Зоны технического обслуживания: Инструменты для технического обслуживания, ремонта оборудования и обслуживания помещений

Анализ модели использования инструментов

| Производственная стадия | Требования к инструменту | Частота использования | Приоритет хранения |

|---|---|---|---|

| Обработка материалов | Резные инструменты, измерительные приборы | Постоянный | Критический |

| Сборочные работы | Ручной инструмент, электрооборудование | Высокий | Высокий |

| Контроль качества | Прецизионные приборы, калибры | Регулярный | Критический |

| Упаковка | Инструменты для герметизации, оборудование для нанесения этикеток | Умеренный | Средний |

| Обслуживание | Комплекты для ремонта, диагностические инструменты | По мере необходимости | Переменный |

2. Дизайн системы хранения профессиональных инструментов

Стратегия конфигурации с несколькими ящиками

На основе эталонных изображений, показывающих универсальные системы ящиков, хранение производственных инструментов должно иметь следующие характеристики:

Оптимальная организация ящиков

Пятиярусные системы: Всесторонняя классификация, подходящая для различных производственных инструментов

Конфигурация с постепенным увеличением глубины: Мелкие верхние ящики (2 - 3 дюйма) для мелких предметов, более глубокие нижние ящики (8 - 12 дюймов) для громоздкого оборудования

Инженерное распределение веса: Тяжелые инструменты стратегически размещаются в нижних ящиках для стабильности и безопасности

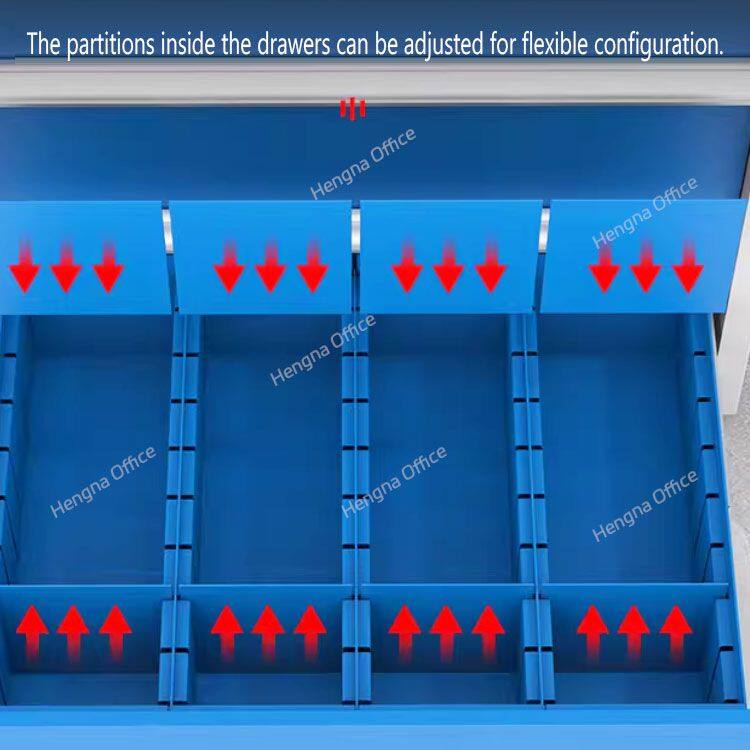

Настраиваемые системы отделений: Регулируемые перегородки, адаптирующиеся к меняющимся требованиям производства

Особенности хранения, специфичные для производства

Прочная конструкция: Стальные рамы, способные нести от 500 до 800 фунтов производственных инструментов

Улучшенная мобильность: Промышленные кастеры, способные перемещаться по производственному полу

Интеграция безопасности: Системы блокировки, защищающие ценное производственное оборудование

Защита от воздействия окружающей среды: Герметичные отделения, защищающие инструменты от загрязнений производства

3. Решения по хранению инструментов, специфичные для зоны

Интеграция в производственную линию

Станции для хранения инструментов на сборочной линии

Расположение рядом с линией: Мобильные инструментальные тележки, расположенные в пределах досягаемости сотрудников на сборочных постах

Последовательная организация инструментов: Инструменты расположены в порядке сборки для достижения максимальной эффективности

Возможность быстрого изменения инструмента: Быстрое переключение инструментов для поддержки смены продукции

Стандартизованные конфигурации: Последовательная настройка на нескольких сборочных линиях

Зоны контроля качества

Хранение прецизионного инструмента: Специализированные отсеки для чувствительного измерительного и тестового оборудования

Управление калибровкой: Интегрированные системы, отслеживающие графики и статус калибровки инструментов

Чистые условия хранения: Защищенные отсеки, предотвращающие загрязнение прецизионных приборов

Интеграция документации: Хранение записей контроля качества и тестовой документации

Стратегии оптимизации производственного процесса

1. Управление инструментом в системе лиз-изделия

Внедрение 5S для хранения инструмента

Сортировка (Сейри)

Классификация инструмента: Систематизированная организация, исключающая ненужный инструмент из рабочих зон

Размещение по частоте использования: Часто используемые инструменты располагаются для быстрого доступа

Устранение избыточности: Удаление дублирующего инструмента и ненужного оборудования

Создание стандартизации: Единая организация инструмента во всех производственных зонах

Упорядочивание (Сейтон)

Назначенные места: Конкретные места хранения для каждой категории инструмента

Визуальное управление: Понятные маркировки и системы цветовой кодировки для простой идентификации

Оптимизация доступности: Расположение инструментов, минимизирующее время перемещения и поиска

Эргономическое расположение: Расположение инструментов, уменьшающее физическую нагрузку и усталость

Полировка (Сейсо)

Регулярный график уборки: Систематические процедуры обслуживания инструментов и хранилищ

Интеграция инспекции: Проверка состояния инструментов во время процессов уборки

Профилактическое обслуживание: Планируемые программы технического обслуживания и замены инструментов

Постепенное улучшение: Постоянная оптимизация процессов уборки и обслуживания

Стандартизация (Сейкетсу)

Постоянные процедуры: Стандартизированные протоколы хранения и обращения с инструментом

Программы обучения: Комплексное обучение правильному управлению инструментом

Системы документации: Письменные процедуры и визуальные руководства по хранению инструмента

Мониторинг производительности: Регулярные аудиты и проверка соответствия

Поддержание (Shitsuke)

Системы ответственности: Индивидуальная ответственность за обслуживание хранения инструмента

Постоянное обучение: Постоянное обучение и закрепление правильных процедур

Признание производительности: Награды и признание за превосходное хранение инструмента

Регулярные аудиты: Плановые обзоры и возможности для улучшения

2. Системы доставки инструмента по принципу «прямо в нужный момент»

Мобильные сети тележек для инструментов

Автоматизированная доставка: Планируемое перемещение тележки с инструментом в производственные зоны по мере необходимости

Позиционирование на основе спроса: Размещение инструмента на основе производственного графика и требований

Доступность в режиме реального времени: Системы, показывающие текущее местоположение и статус доступности инструмента

Возможности быстрого реагирования: Быстрая доставка инструмента для срочных производственных нужд

Управление инвентарем инструмента

Отслеживание в режиме реального времени: Постоянный мониторинг местоположения, использования и состояния инструмента

Автоматизированное повторное заказа: Системы, запускающие замену инструмента, когда запас достигает минимального уровня

Анализ использования: Анализ данных для оптимизации уровней инвентаризации и размещения инструмента

Отслеживание затрат, : Подробный мониторинг затрат на приобретение, обслуживание и замену инструмента

Интеграция технологий для достижения превосходства в производстве

1. Системы умного хранения инструмента

Решения для производства на основе IoT

Интеграция датчиков: Тележки для инструмента, оснащенные датчиками веса, близости и использования

Мониторинг в реальном времени: Постоянный отслеживание местоположения, доступности и состояния инструмента

Предиктивное обслуживание: Алгоритмы ИИ, прогнозирующие потребности в обслуживании инструмента и время его замены

Автоматические оповещения: Уведомления о потребности в обслуживании, калибровке или замене инструмента

Интеграция системы управления производством (MES)

Планирование производства 【: Доступность инструмента, интегрированная с системами производственного планирования

Связь с контролем качества: Мониторинг состояния инструмента, влияющий на процессы обеспечения качества

Синхронизация инвентаря: Реaltime обновление инвентаря инструмента в производственных системах

Анализ производительности: Комплексный отчет о использовании инструмента и его влиянии на эффективность

2. Технология цифрового двойника

Виртуальное управление инструментом

Цифровое моделирование: Виртуальные представления физических систем хранения инструмента

Возможности моделирования: Тестирование различных стратегий организации инструмента перед внедрением

Алгоритмы оптимизации: Системы на основе ИИ, предлагающие оптимальное размещение и организацию инструмента

Предиктивный анализ】, : Инструмент прогнозирования потребностей на основе производственных графиков и требований

Измерение улучшения производственного процесса

Ключевые показатели эффективности (KPI)

Метрики эффективности

| Показатель эффективности | Перед внедрением | После внедрения | Улучшение |

|---|---|---|---|

| Время поиска инструмента | 10 - 15 минут на задачу | 1 - 2 минуты на задачу | Снижение на 85% |

| Время простоя производства | 4.5 часов в неделю | 1.5 часов в неделю | Снижение на 67% |

Время смены | 45 минут | 25 минут | Снижение на 44% |

Общая эффективность оборудования (OEE) | 72% | 85% | Повышение на 18% |

Улучшения качества

Снижение дефектов: на 25-35% снижение проблем с кач

Теги: Оптимизация вашего производства , Правильные решения для хранения инструментов , Хранение инструментов