Início > Blog > Otimizando seu processo de fabricação com as soluções certas de armazenamento de ferramentas

-

Sarah

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

Sarah

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

Sua mensagem excedeu o limite.

Otimizando seu processo de fabricação com as soluções certas de armazenamento de ferramentas

2025-10-29 13:55:54

No cenário competitivo da manufatura atual, a melhoria do processo de fabricação tornou-se essencial para manter a liderança no mercado e a lucratividade. Um aspecto freqüentemente negligenciado da excelência operacional são as soluções de armazenamento de ferramentas – a organização e gestão estratégicas de ferramentas que impactam diretamente a eficiência da produção, o controle de qualidade e a segurança no local de trabalho. Este guia abrangente explora como os sistemas de armazenamento de ferramentas certos podem transformar seus processos de fabricação, eliminar gargalos e criar uma operação mais produtiva e eficiente.

O Papel Crítico do Armazenamento de Ferramentas na Excelência da Manufatura

Compreendendo o Desafio de Gerenciamento de Ferramentas de Fabricação

As instalações de manufatura modernas enfrentam desafios complexos de gerenciamento de ferramentas que impactam significativamente o desempenho operacional:

Problemas de acessibilidade às ferramentas: Os trabalhadores perdem tempo valioso de produção procurando ferramentas adequadas

Complexidade da gestão de estoque: Dificuldade em rastrear a localização, condição e disponibilidade das ferramentas

Interrupções no fluxo de trabalho: Ferramentas ausentes ou mal organizadas interrompendo os cronogramas de produção

Impactos no controle de qualidade: O uso de ferramentas incorretas ou mal mantidas afetando a qualidade do produto

Preocupações com segurança: Ferramentas desorganizadas criando perigos no local de trabalho e riscos de lesões

Quantificando o impacto do armazenamento ineficiente de ferramentas

Pesquisas industriais revelam estatísticas convincentes sobre as ineficiências no armazenamento de ferramentas:

Perda de tempo: Os trabalhadores de manufatura gastam em média de 12 a 18 minutos diários procurando ferramentas

Atrasos na produção: Problemas relacionados a ferramentas causam de 15 a 20% do tempo de inatividade não planejado da produção

Custos de qualidade: A má gestão de ferramentas contribui para 8-12% dos custos de refabricação relacionados à qualidade

Incidentes de segurança: 25% das lesões no local de trabalho envolvem acidentes relacionados a ferramentas

Implementação de uma Solução Estratégica de Armazenamento de Ferramentas

1. Análise do Processo de Fabricação e Mapeamento de Ferramentas

Avaliação Abrangente do Fluxo de Trabalho

Antes de implementar soluções de armazenamento de ferramentas, realize uma análise abrangente do processo de fabricação:

Classificação da Zona de Produção

Processamento de matérias-primas: Ferramentas para corte, modelagem e preparação inicial do material

Operações de montagem: Equipamento para montagem de componentes e produção de subconjuntos

Estações de controle de qualidade: Ferramentas para procedimentos de inspeção, medição e teste

Embalagem e acabamento: Equipamento para preparação e envio do produto final

Áreas de manutenção: Ferramentas para manutenção, reparo do equipamento e manutenção da instalação

Análise do padrão de uso das ferramentas

| Estágio de fabricação | Requisitos de ferramentas | Frequência de uso | Prioridade de armazenamento |

|---|---|---|---|

| Processamento de materiais | Ferramentas de corte, dispositivos de medição | Contínuo | Crítico |

| Operações de montagem | Ferramentas manuais, equipamento elétrico | Alta | Alta |

| Controle de qualidade | Instrumentos de precisão, calibres | Regular | Crítico |

| Embalagem | Ferramentas de vedação, equipamento de rotulagem | Moderado | Médio |

| Manutenção | Conjuntos de reparo, ferramentas de diagnóstico | Conforme necessário | Variável |

2. Design do Sistema Avançado de Armazenamento de Ferramentas

Estratégia de Configuração de Múltiplos Gavetas

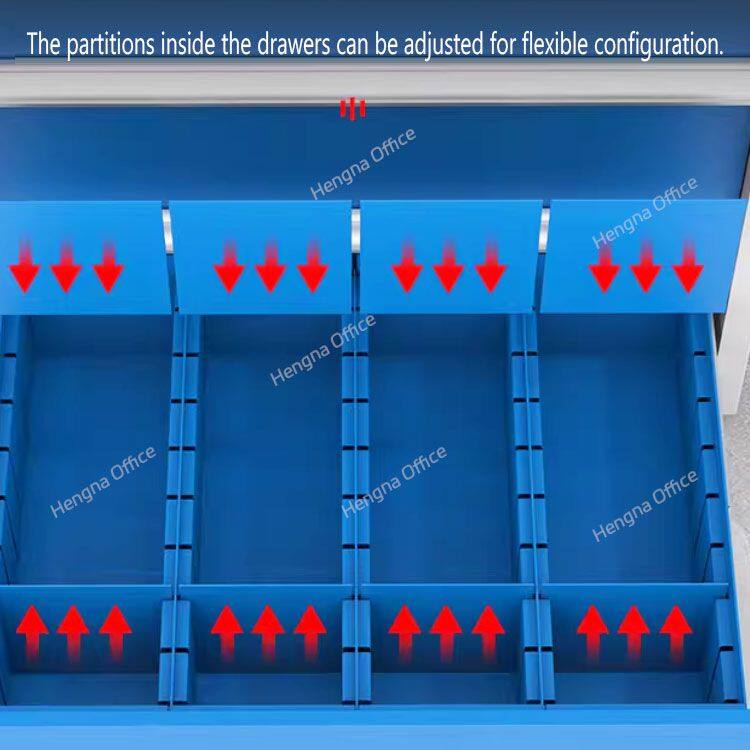

Com base nas imagens de referência que mostram sistemas de gavetas versáteis, o armazenamento de ferramentas de fabricação deve ter:

Organização Ótima das Gavetas

Sistemas de cinco gavetas: Categorização abrangente que acomoda diversas ferramentas de fabricação

Configuração de profundidade progressiva: Gavetas superiores rasas (2-3 polegadas) para itens pequenos, gavetas inferiores mais profundas (8-12 polegadas) para equipamentos volumosos

Engenharia de distribuição de peso: Ferramentas pesadas colocadas estrategicamente nas gavetas inferiores para estabilidade e segurança

Sistemas de compartimentos personalizáveis: Divisórias ajustáveis que se adaptam às mudanças nos requisitos de fabricação

Recursos de armazenamento específicos para fabricação

Construção resistente: Estruturas de aço que suportam de 500 a 800 lbs de ferramentas de fabricação

Mobilidade aprimorada: Rodízios de nível industrial que se deslocam nos ambientes do piso de fabricação

Integração de segurança: Sistemas de fechadura que protegem equipamentos valiosos de fabricação

Proteção ambiental: Compartimentos selados que protegem as ferramentas de contaminantes da fabricação

3. Soluções de armazenamento de ferramentas específicas para zonas

Integração na linha de produção

Estações de ferramentas da linha de montagem

Posicionamento ao lado da linha, : Carrinhos de ferramentas móveis posicionados a um alcance de braço das estações de montagem

Organização sequencial de ferramentas: Ferramentas dispostas seguindo a sequência de montagem para otimizar a eficiência

Capacidade de troca rápida: Troca rápida de ferramentas para suportar a mudança de produtos

Configurações padronizadas: Instalação consistente em várias linhas de montagem

Áreas de Controle de Qualidade

Armazenamento de ferramentas de precisão: Compartimentos especializados para equipamentos de medição e teste sensíveis

Gerenciamento de calibração: Sistemas integrados para acompanhar os cronogramas e o status de calibração das ferramentas

Ambientes de armazenamento limpos: Compartimentos protegidos para evitar a contaminação de instrumentos de precisão

Integração de documentação: Armazenamento para registros de controle de qualidade e documentação de teste

Estratégias de Otimização do Processo de Fabricação

1. Gerenciamento de Ferramentas de Manufatura Lean

Implementação do 5S para Armazenamento de Ferramentas

Classificação (Seiri)

Categorização de ferramentas: Organização sistemática que elimina ferramentas desnecessárias das áreas de trabalho

Posicionamento baseado na frequência: Ferramentas mais frequentemente usadas posicionadas para acesso imediato

Eliminação de redundância: Remoção de ferramentas duplicadas e equipamentos desnecessários

Criação de padronização: Organização consistente de ferramentas em todas as áreas de fabricação

Ordenação (Seiton)

Locais designados: Posicionamentos de armazenamento específicos para cada categoria de ferramenta

Gerenciamento visual: Sistemas de rotulagem clara e codificação por cores para fácil identificação

Otimização de acessibilidade: Colocação de ferramentas que minimiza o movimento e o tempo de busca

Arranjo ergonômico: Posicionamento de ferramentas que reduz o esforço físico e a fadiga

Brilho (Seiso)

Programas de limpeza regulares: Procedimentos sistemáticos de manutenção de ferramentas e armazenamento

Integração de inspeção: Verificação da condição das ferramentas durante os processos de limpeza

Manutenção preventiva: Programas de manutenção e substituição de ferramentas agendados

Melhoria contínua: Otimização contínua dos processos de limpeza e manutenção

Padronizar (Seiketsu)

Procedimentos consistentes: Protocolos padronizados de armazenamento e manuseio de ferramentas

Programas de treinamento: Educação abrangente sobre o gerenciamento adequado de ferramentas

Sistemas de documentação: Procedimentos escritos e guias visuais para o armazenamento de ferramentas

Monitoramento de desempenho: Auditorias regulares e verificação de conformidade

Sustentar (Shitsuke)

Sistemas de responsabilidade: Responsabilidade individual pela manutenção do armazenamento de ferramentas

Treinamento contínuo: Educação contínua e reforço de procedimentos adequados

Reconhecimento de desempenho: Prêmios e reconhecimento pela excelência no armazenamento de ferramentas

Auditorias regulares: Análises programadas e oportunidades de melhoria

2. Sistemas de entrega de ferramentas Just-in-Time

Redes de carrinhos de ferramentas móveis

Entrega automatizada: Movimento programado do carrinho de ferramentas para áreas de produção conforme necessário

Posicionamento baseado em demanda: Colocação de ferramentas com base em cronogramas e requisitos de produção

Disponibilidade em tempo real: Sistemas que mostram a localização atual da ferramenta e o status de disponibilidade

Capacidade de resposta rápida: Entrega rápida de ferramentas para necessidades urgentes de produção

Gerenciamento de estoque de ferramentas

Rastreamento em tempo real: Monitoramento contínuo da localização, uso e condição da ferramenta

Reabastecimento automatizado: Sistemas que acionam a substituição da ferramenta quando o estoque atinge os níveis mínimos

Análise de uso: Análise de dados para otimizar os níveis de estoque e a colocação de ferramentas

Rastreamento de custos, : Monitoramento detalhado dos custos de aquisição, manutenção e substituição de ferramentas

Integração de tecnologia para excelência na fabricação

1. Sistemas inteligentes de armazenamento de ferramentas

Soluções de fabricação habilitadas por IoT

Integração de sensores: Carrinhos de ferramentas equipados com sensores de peso, proximidade e uso

Monitoramento em tempo real: Rastreamento contínuo da localização, disponibilidade e condição das ferramentas

Manutenção preditiva: Algoritmos de IA que preveem as necessidades de manutenção e o momento de substituição das ferramentas

Alertas automatizados: Notificações para manutenção, calibração ou substituição de ferramentas

Integração do Sistema de Execução de Fabricação (MES)

Programação de produção: Disponibilidade de ferramentas integrada a sistemas de planejamento de fabricação

Vinculação de controle de qualidade: Monitoramento da condição da ferramenta afetando processos de garantia de qualidade

Sincronização de estoque: Atualizações em tempo real do estoque de ferramentas em todos os sistemas de fabricação

Análise de desempenho: Relatórios abrangentes sobre a utilização da ferramenta e os impactos na eficiência

2. Tecnologia do Gêmeo Digital

Gerenciamento Virtual de Ferramentas

Modelagem digital: Representações virtuais de sistemas físicos de armazenamento de ferramentas

Capacidade de simulação: Teste de diferentes estratégias de organização de ferramentas antes da implementação

Algoritmos de otimização: Sistemas impulsionados por IA sugerindo posicionamento e organização ótimos de ferramentas

Análise preditiva: Ferramenta de previsão de necessidades com base em cronogramas e requisitos de produção

Medindo a melhoria do processo de fabricação

Indicadores-chave de desempenho (KPIs)

Métricas de eficiência

| Indicador de desempenho | Antes da implementação | Depois da implementação | Melhoria |

|---|---|---|---|

| Tempo de busca de ferramentas | 10 - 15 minutos por tarefa | 1 - 2 minutos por tarefa | Redução de 85% |

| Tempo de inatividade da produção | 4,5 horas por semana | 1,5 horas por semana | Redução de 67% |

Tempo de troca | 45 minutos | 25 minutos | Redução de 44% |

Eficiência geral dos equipamentos (OEE) | 72% | 85% | Aumento de 18% |

Melhorias de Qualidade

Redução de defeitos: Diminuição de 25-35% em questões de qualidade relacionadas às ferramentas

Custos de retrabalho: Redução de 40-50% nos gastos com retrabalho

Satisfação do cliente: Melhora de 15-20% na satisfação do cliente relacionada à qualidade

Taxas de conformidade: Conquista de mais de 95% dos padrões e especificações de qualidade

Análise do Impacto Financeiro

Aumento de Receita

Aumento da capacidade de produção: Melhora de 20-30% no volume de produção diária

Redução do tempo de troca: Troca de produtos 40-50% mais rápida, aumentando a flexibilidade

Melhoria da qualidade: Maior taxa de rendimento na primeira passagem, reduzindo custos com sucata e retrabalho

Aumento da satisfação do cliente: Melhoria na entrega pontual e no desempenho da qualidade

Benefícios de redução de custos

Eficiência da mão de obra: Melhoria de 25-35% na produtividade dos trabalhadores

Custos de gerenciamento de ferramentas: Redução de 50-60% nas despesas de substituição e manutenção de ferramentas

Economia de custos de qualidade: Redução de 30-40% nas despesas relacionadas à qualidade

Melhorias na segurança: Redução de 60-70% nos incidentes no local de trabalho relacionados a ferramentas

Melhores práticas de implementação

1. Estratégia de implementação em fases

Abordagem do programa piloto

Seleção da área: Escolha uma área de fabricação para a implementação inicial

Medição da linha de base: Documentar as métricas de desempenho atual e os desafios de gerenciamento de ferramentas

Implementação da solução: Implantar sistemas de armazenamento de ferramentas na área piloto

Avaliação dos resultados: Medir as melhorias e identificar oportunidades de otimização

Implantação em larga escala

Aplicação das lições aprendidas: Aplicar as ideias do programa piloto na implementação em toda a instalação

Reforço do treinamento: Educação abrangente para todos os funcionários da

Etiquetas: Otimizando seu processo de fabricação , Soluções ideais de armazenamento de ferramentas , Armazenamento de ferramentas