Startseite > Blog > Optimieren Sie Ihren Fertigungsprozess mit den richtigen Werkzeuglagerungslösungen

-

Sarah

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Sarah

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Ihre Nachricht hat die Grenze überschritten.

Optimieren Sie Ihren Fertigungsprozess mit den richtigen Werkzeuglagerungslösungen

2025-10-29 13:55:54

In der heutigen wettbewerbsintensiven Fertigungslandschaft hat sich die Verbesserung des Fertigungsprozesses für die Aufrechterhaltung der Marktführerschaft und Rentabilität als unerlässlich erwiesen. Ein oft übersehener Aspekt der betrieblichen Exzellenz sind Werkzeuglagersysteme – die strategische Organisation und Verwaltung von Werkzeugen, die sich direkt auf die Produktivität, die Qualitätssicherung und die Arbeitsplatzsicherheit auswirken. Dieser umfassende Leitfaden untersucht, wie die richtigen Werkzeuglagersysteme Ihre Fertigungsprozesse verbessern, Engpässe beseitigen und eine effizientere Produktion schaffen können.

Die kritische Rolle der Werkzeuglagerung für die Fertigungsleistung

Das Verständnis der Herausforderungen in der Fertigungswerkzeugverwaltung

Moderne Fertigungsstätten sind mit komplexen Herausforderungen bei der Werkzeugverwaltung konfrontiert, die sich erheblich auf die betriebliche Leistung auswirken:

Probleme bei der Zugänglichkeit von Werkzeugen: Arbeiter verlieren wertvolle Produktionszeit, indem sie nach geeigneten Werkzeugen suchen

Komplexität der Bestandsverwaltung: Schwierigkeiten bei der Verfolgung der Werkzeugposition, des Zustands und der Verfügbarkeit

Unterbrechungen des Arbeitsablaufs: Fehlende oder schlecht organisierte Werkzeuge stören die Produktionspläne

Auswirkungen auf die Qualitätssicherung: Die Verwendung falscher oder schlecht gewarteter Werkzeuge beeinträchtigt die Produktqualität

Sicherheitsbedenken: Ungeordnete Werkzeuge schaffen Gefahren am Arbeitsplatz und Verletzungsrisiken

Quantifizierung der Auswirkungen ineffizienter Werkzeuglagerung

Branchenforschung zeigt überzeugende Statistiken zu ineffizienter Werkzeuglagerung auf:

Zeitverlust: Durchschnittliche Fertigungsarbeiter verbringen täglich 12-18 Minuten mit der Suche nach Werkzeugen

Produktionsverzögerungen: Werkzeugbezogene Probleme verursachen 15-20% der unplanmäßigen Produktionsausfallzeiten

Qualitätskosten: Schlechtes Werkzeugmanagement trägt zu 8-12% der qualitätsbezogenen Nacharbeitskosten bei

Sicherheitsincidents: 25% der Arbeitsplatzverletzungen betreffen werkzeugbezogene Unfälle

Implementierung einer strategischen Werkzeuglagerungslösung

1. Analyse des Fertigungsprozesses und Werkzeugkartierung

Umfassende Arbeitsablassbewertung

Vor der Implementierung von Werkzeuglagerungslösungen führen Sie eine gründliche Analyse des Fertigungsprozesses durch:

Klassifizierung der Produktionsbereiche

Rohstoffverarbeitung: Werkzeuge zum Schneiden, Formen und zur anfänglichen Materialvorbereitung

Montagearbeiten: Ausrüstung für die Bauteilmontage und die Produktion von Teilmontagen

Qualitätskontrollstationen: Werkzeuge für Inspektions-, Mess- und Prüfverfahren

Verpackung und Fertigstellung: Ausrüstung für die Endproduktvorbereitung und den Versand

Wartungsbereiche: Werkzeuge für die Gerätewartung, Reparatur und die Instandhaltung der Einrichtung

Analyse des Werkzeugnutzungsmusters

| Herstellungsstufe | Werkzeuganforderungen | Nutzungshäufigkeit | Lagerungspriorität |

|---|---|---|---|

| Materialverarbeitung | Schneidwerkzeuge, Messgeräte | Kontinuierlich | Kritisch |

| Montagearbeiten | Handwerkzeuge, Elektrowerkzeuge | Hoch | Hoch |

| Qualitätskontrolle | Präzisionsinstrumente, Messuhren | Regelmäßig | Kritisch |

| Verpackung | Verschlusswerkzeuge, Etikettiervorrichtungen | ,Mäßig | Mittel |

| Wartung | Reparaturbausätze, Diagnosewerkzeuge | Nach Bedarf | Variabel |

2. Fortgeschrittenes Werkzeuglagerungssystemdesign

Strategie für die Konfiguration von mehreren Schubladen

Basierend auf den Referenzbildern, die vielseitige Schubladensysteme zeigen, sollte die Herstellung von Werkzeuglagerungen folgende Merkmale aufweisen:

Optimale Schubladenorganisation

Fünf-Schubladen-Systeme: Umfassende Kategorisierung, die verschiedene Herstellungswerkzeuge aufnehmen kann

Progressive Tiefe-Konfiguration: Flache obere Schubladen (2-3 Zoll) für kleine Gegenstände, tiefere untere Schubladen (8-12 Zoll) für sperrige Ausrüstungen

Gewichtsverteilungstechnik: Schwerere Werkzeuge werden strategisch in den unteren Schubladen platziert, um Stabilität und Sicherheit zu gewährleisten

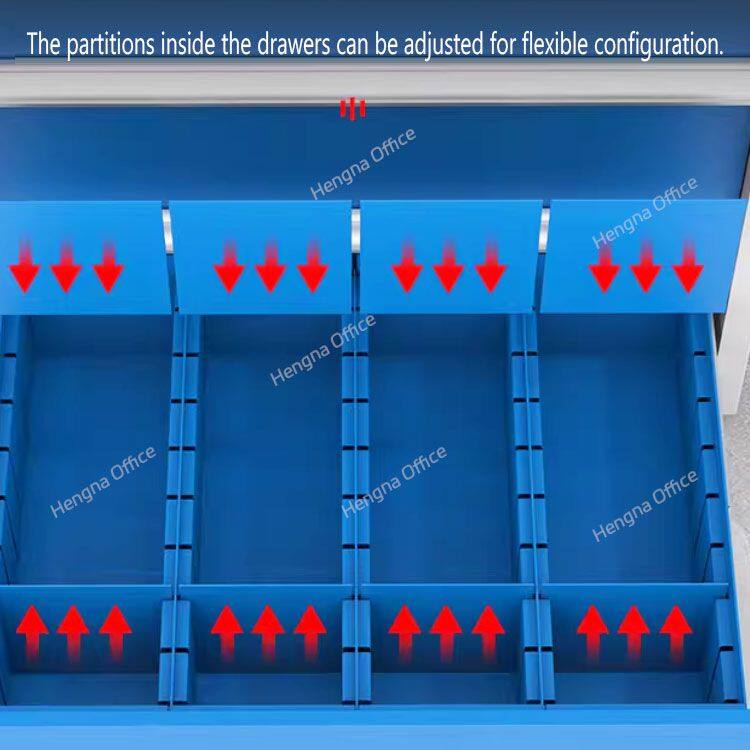

Anpassbare Fächersysteme: Einstellbare Trennwände, die sich an sich ändernde Herstellungsanforderungen anpassen

Speicherfunktionen speziell für die Fertigung

Robuste Konstruktion: Stahlrahmen, die 500 - 800 lbs an Fertigungswerkzeugen tragen können

Verbesserte Beweglichkeit: Industriegrade Rollen, die sich gut auf Fertigungsflächen bewegen lassen

Sicherheitseinbindung: Verriegelungssysteme, die wertvolle Fertigungsausrüstungen schützen

Umweltschutz: Versiegelte Fächer, die Werkzeuge vor Fertigungsverschmutzungen schützen

3. Bereichsspezifische Werkzeugspeicherlösungen

Integration in die Produktionslinie

Werkzeugstationen an der Montagelinie

Positionierung direkt an der Linie, : Mobile Werkzeugwagen in Reichweite der Montagestationen

Sequenzielle Werkzeugorganisation: Werkzeuge werden in Montage-Reihenfolge angeordnet, um die maximale Effizienz zu erzielen

Schnellwechsel-Fähigkeiten: Schneller Werkzeugwechsel zur Unterstützung von Produktwechseln

Standardisierte Konfigurationen: Konsistente Einrichtung über mehrere Montagelinien hinweg

Qualitätskontrollbereiche

Präzisions-Werkzeuglagerung: Spezialisierte Fächer für empfindliche Mess- und Prüfausrüstung

Kalibrierungsmanagement: Integrierte Systeme zur Verfolgung von Werkzeug-Kalibrierungsplänen und -Status

Reine Lagerumgebungen: Geschützte Fächer, die die Kontamination von Präzisionsinstrumenten verhindern

Dokumentationsintegration: Lagerung für Qualitätskontrollaufzeichnungen und Prüfdokumentation

Strategien zur Optimierung des Herstellungsprozesses

1. Management von Lean-Manufacturing-Werkzeugen

Implementierung von 5S für die Werkzeuglagerung

Sortieren (Seiri)

Werkzeugkategorisierung: Systematische Organisation, die unnötige Werkzeuge aus Arbeitsbereichen entfernt

Platzierung basierend auf der Häufigkeit: Am häufigsten verwendete Werkzeuge so positioniert, dass sie sofort zugänglich sind

Eliminierung von Redundanzen: Entfernung von doppelten Werkzeugen und unnötiger Ausrüstung

Schaffung von Standardisierung: Konsequente Werkzeugorganisation in allen Herstellungsbereichen

Ordnung schaffen (Seiton)

Zugewiesene Standorte: Spezifische Lagerpositionen für jede Werkzeugkategorie

, Visuelles Management: Klares Beschriften und Farbcodierungssysteme für einfache Identifizierung

Zugänglichkeitsoptimierung: Werkzeugplatzierung, die Bewegungen und Suchzeiten minimiert

Ergonomische Anordnung: Werkzeugpositionierung, die körperliche Belastung und Müdigkeit reduziert

Glänzen (Seiso)

Regelmäßige Reinigungstermine: Systematische Wartungsverfahren für Werkzeuge und Lagerung

Integrierte Inspektion: Prüfung des Werkzeugzustands während des Reinigungsprozesses

Präventive Wartung: Geplante Werkzeugwartung und Ersatzprogramme

Kontinuierliche Verbesserung: Dauerhafte Optimierung der Reinigungs- und Wartungsprozesse

Standardisieren (Seiketsu)

Konsistente Verfahren: Standardisierte Protokolle für die Lagerung und Handhabung von Werkzeugen

Schulungsprogramme: Umfassende Ausbildung zur richtigen Werkzeugverwaltung

Dokumentationssysteme: Schriftliche Verfahren und visuelle Anleitungen für die Werkzeuglagerung

Leistungsüberwachung: Regelmäßige Prüfungen und Einhaltungsprüfungen

Sustain (Shitsuke)

Verantwortungssysteme: Individuelle Verantwortung für die Aufrechterhaltung der Werkzeuglagerung

Kontinuierliche Schulung: Fortlaufende Ausbildung und Verstärkung der richtigen Verfahren

Leistungsanerkennung: Belohnungen und Anerkennung für hervorragende Werkzeuglagerung

Regelmäßige Prüfungen: Geplante Überprüfungen und Verbesserungsmöglichkeiten

2. Just-in-Time-Werkzeuglieferungssysteme

Mobile Werkzeugwagennetzwerke

Automatische Lieferung: Geplante Bewegung des Werkzeugwagens in die Produktionsbereiche nach Bedarf

Bedarfsgerechte Positionierung: Anordnung der Werkzeuge basierend auf Produktionsplänen und -anforderungen

Echtzeitverfügbarkeit: Systeme, die den aktuellen Standort und den Verfügbarkeitsstatus der Werkzeuge anzeigen

Schnelle Reaktionsfähigkeit: Schnelle Lieferung von Werkzeugen für dringende Produktionsbedürfnisse

Werkzeugbestandsverwaltung

Echtzeitverfolgung: Kontinuierliche Überwachung des Standorts, der Nutzung und des Zustands der Werkzeuge

Automatische Neuanbestellung: Systeme, die die Ersetzung von Werkzeugen auslösen, wenn der Bestand das Mindestniveau erreicht

Nutzungsanalyse: Datenanalyse zur Optimierung der Werkzeugbestandslevel und -platzierung

Kostenerfassung : Detaillierte Überwachung der Kosten für Werkzeugbeschaffung, -wartung und -ersatz

Technologieintegration für hervorragende Fertigung

1. Intelligente Werkzeuglagersysteme

Mit IoT betriebene Fertigungslösungen

Sensorintegration: Werkzeugwagen, die mit Gewichts-, Näherungs- und Nutzungsensoren ausgestattet sind

Echtzeitüberwachung: Kontinuierliche Verfolgung der Werkzeugposition, Verfügbarkeit und Zustand

Prädiktive Wartung: KI-Algorithmen, die die Wartungsbedürfnisse und den Austauschzeitpunkt der Werkzeuge vorhersagen

Automatische Warnungen: Benachrichtigungen über Wartungs-, Kalibrierungs- oder Austauschanforderungen der Werkzeuge

Integration des Manufacturing Execution Systems (MES)

Produktionsplanung: Werkzeugverfügbarkeit integriert mit Fertigungsplanungssystemen

Qualitätskontrollverbindung: Werkzeugzustandsüberwachung, die die Qualitätssicherungsprozesse beeinflusst

Lagersynchronisierung: Echtzeitaktualisierungen des Werkzeugbestands in allen Fertigungssystemen

Leistungsanalyse: Umfassende Berichte über die Werkzeugauslastung und die Auswirkungen auf die Effizienz

2. Digitaler Zwilling-Technologie

Virtuelles Werkzeugmanagement

Digitale Modellierung: Virtuelle Repräsentationen physischer Werkzeuglagersysteme

Simulationsfähigkeiten: Testen verschiedener Werkzeugorganisationsstrategien vor der Implementierung

Optimierungsalgorithmen: KI-gestützte Systeme, die optimale Werkzeugplatzierung und -organisation vorschlagen

Prädiktive Analyse: Prognosewerkzeugbedarf basierend auf Produktionsplänen und -anforderungen

Messung der Verbesserung des Fertigungsprozesses

Schlüsselleistungskennzahlen (KPIs)

Effizienzmetriken

| Leistungsindikator | Vor der Implementierung | Nach der Implementierung | Verbesserung |

|---|---|---|---|

| Werkzeugsuchzeit | 10-15 Minuten pro Aufgabe | 1-2 Minuten pro Aufgabe | 85% Reduktion |

| Produktionsausfallzeit | 4,5 Stunden pro Woche | 1,5 Stunden pro Woche | 67% Reduktion |

Umstellzeit | 45 Minuten | 25 Minuten | 44% Reduktion |

Gesamtauslastung der Ausrüstung (OEE) | 72% | 85% | 18% Steigerung |

Qualitätsverbesserungen

Minderung von Defekten: 25-35% Abnahme von werkzeugbezogenen Qualitätsproblemen

Nacharbeitskosten: 40-50% Reduzierung der Nacharbeitsexpenses

Kundenzufriedenheit: 15-20% Verbesserung der qualitätsbezogenen Kundenzufriedenheit

Konformitätsraten: 95%+ Erreichung von Qualitätsstandards und Spezifikationen

Finanzielle Auswirkungsanalyse

Steigerung des Umsatzes

Erhöhte Produktionskapazität: 20-30% Verbesserung des täglichen Outputvolumens

Verringerte Umstellzeit: 40-50% schnellere Produktumstellungen, die die Flexibilität erhöhen

Verbesserte Qualität: Höhere Erstausbeute, die die Ausschuss- und Nacharbeitskosten reduziert

Erhöhte Kundenzufriedenheit: Verbesserte pünktliche Lieferung und Qualitätsproduktivität

Kostensenkungseffekte

ArbeitsEffizienz: 25-35% Verbesserung der Arbeitsproduktivität der Arbeiter

Werkzeugverwaltungs kosten: 50-60% Reduzierung der Werkzeugersatz - und Wartungskosten

Qualitätskosteneinsparungen: 30-40% Reduzierung der qualitätsbezogenen Kosten

Sicherheitsverbesserungen: 60-70% Reduzierung der werkzeugbezogenen Unfälle am Arbeitsplatz

Beste Implementierungspraxis

1. Phasenweise Implementierungsstrategie

Pilotprogramm - Ansatz

Flächenauswahl: Wählen Sie einen Fertigungsbereich für die erste Implementierung

Grundlinienmessung, : Dokumentieren Sie die aktuellen Leistungskennzahlen und die Herausforderungen bei der Werkzeugverwaltung

Lösungsimplementierung: Stellen Sie Werkzeuglagersysteme in der Pilotfläche ein

Ergebnissevaluation: Messen Sie die Verbesserungen und identifizieren Sie Optimierungsmöglichkeiten

Umfangreiche Einführung

Anwendung der Erkenntnisse: Wenden Sie die Erkenntnisse des Pilotprogramms auf die einrichtungssweite Implementierung an

Trainingseinsatz: Umfassende Schulung für alle Fertigungspersonal

Systemintegration: Stellen Sie die Kompatibilität mit bestehenden Fertigungssystemen sicher

Kontinuierliche Verbesserung: Dauerhafte Optimierung basierend auf Leistungsdaten

2. Exzellenz im Änderungsmanagement

Schlagwörter: Optimieren Sie Ihren Fertigungsprozess , Perfekte Lösung für die Werkzeuglagerung , Werkzeuglagerung