Accueil > Blog > Optimiser votre processus de fabrication avec les bonnes solutions de stockage d'outils

-

Sarah

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

Sarah

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

Votre message a dépassé la limite.

Optimiser votre processus de fabrication avec les bonnes solutions de stockage d'outils

2025-10-29 13:55:54

Dans le paysage manufacturier concurrentiel d'aujourd'hui, l'amélioration du processus de fabrication est devenue essentielle pour maintenir la leadership sur le marché et la rentabilité. Un aspect souvent négligé de l'excellence opérationnelle est les solutions de stockage d'outils – l'organisation et la gestion stratégiques des outils qui ont un impact direct sur l'efficacité de production, le contrôle de qualité et la sécurité au travail. Ce guide complet explore comment les bonnes systèmes de stockage d'outils peuvent transformer vos processus de fabrication, éliminer les goulets d'étranglement et créer une opération plus productive et efficace.

Le rôle crucial du stockage d'outils dans l'excellence manufacturière

Comprendre le défi de la gestion des outils de fabrication

Les installations de fabrication modernes sont confrontées à des défis complexes de gestion d'outils qui ont un impact significatif sur les performances opérationnelles :

Des problèmes d'accessibilité aux outils: Les travailleurs perdent un temps de production précieux à chercher les outils appropriés

Complexité de la gestion des stocks : Difficulté à suivre l'emplacement, l'état et la disponibilité des outils

Interruptions du flux de travail : Des outils manquants ou mal organisés perturbent les calendriers de production

Impact sur le contrôle de qualité : L'utilisation d'outils incorrects ou mal entretenus affecte la qualité des produits

Préoccupations en matière de sécurité : Des outils désorganisés créent des risques de danger et de blessure sur le lieu de travail

Quantifier l'impact d'un stockage d'outils inefficace

Des recherches dans l'industrie révèlent des statistiques convaincantes sur les inefficacités du stockage des outils :

Perte de temps : Les travailleurs de fabrication moyens passent 12 à 18 minutes par jour à chercher des outils

Retards de production : Les problèmes liés aux outils entraînent 15 à 20 % des arrêts de production non planifiés

Coûts de qualité : Une mauvaise gestion des outils contribue à 8-12 % des coûts de réexécution liés à la qualité

Incidents de sécurité : 25 % des accidents de travail impliquent des accidents liés aux outils

Mise en œuvre d'une solution stratégique de stockage d'outils

1. Analyse du processus de fabrication et cartographie des outils

Évaluation complète du flux de travail

Avant de mettre en œuvre des solutions de stockage d'outils, effectuez une analyse approfondie du processus de fabrication :

Classification des zones de production

Transformation des matières premières : Outils pour la coupe, le façonnage et la préparation initiale des matériaux

Opérations d'assemblage : Équipement pour l'assemblage de composants et la production de sous-ensembles

Postes de contrôle de qualité : Outils pour les procédures d'inspection, de mesure et d'essai

Emballage et finition : Équipement pour la préparation et l'expédition du produit final

Zones de maintenance : Outils pour l'entretien, la réparation de l'équipement et la maintenance des installations

Analyse du modèle d'utilisation des outils

| Étape de fabrication | Exigences en matière d'outils | Fréquence d'utilisation | Priorité de stockage |

|---|---|---|---|

| Transformation des matériaux | Outils de coupe, instruments de mesure | Continu | Critique |

| Opérations d'assemblage | Outils à main, équipement électrique | Élevée | Élevée |

| Contrôle de qualité | Instruments de précision, jauges | Régulier | Critique |

| Emballage | Outils de scellement, équipement d'étiquetage | Modéré | Moyen |

| Entretien | Kits de réparation, outils de diagnostic | Au besoin | Variable |

2. Conception d'un système de stockage d'outils avancé

Stratégie de configuration multi-tiroirs

Sur la base des images de référence montrant des systèmes de tiroirs polyvalents, le stockage des outils de fabrication devrait présenter les caractéristiques suivantes :

Organisation optimale des tiroirs

Systèmes à cinq tiroirs : Catégorisation complète pour accueillir divers outils de fabrication

Configuration de profondeur progressive : Tiroirs supérieurs peu profonds (2 - 3 pouces) pour les petits objets, tiroirs inférieurs plus profonds (8 - 12 pouces) pour les équipements encombrants

Ingénierie de répartition des charges : Les outils lourds sont placés stratégiquement dans les tiroirs inférieurs pour la stabilité et la sécurité

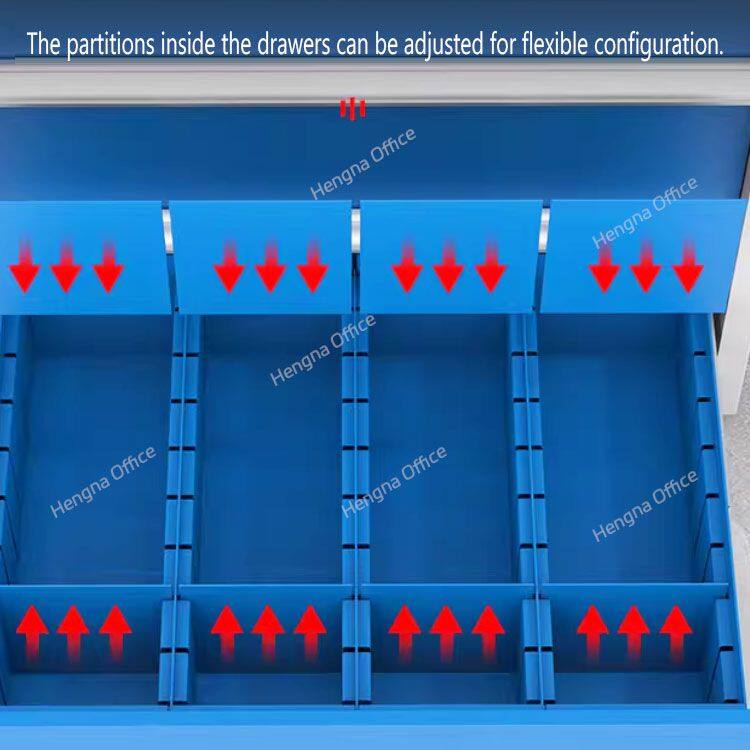

Systèmes de compartiments personnalisables : Diviseurs réglables s'adaptant aux exigences de fabrication changeantes

Caractéristiques de stockage spécifiques à la fabrication

Construction robuste : Cadres en acier supportant de 500 à 800 lbs d'outils de fabrication

Mobilité améliorée : Roulettes de qualité industrielle permettant de naviguer dans les environnements de l'atelier de fabrication

Intégration de sécurité : Systèmes de verrouillage protégeant les équipements de fabrication précieux

Protection environnementale : Compartiments scellés protégeant les outils des contaminants de fabrication

3. Solutions de stockage d'outils spécifiques à la zone

Intégration dans la ligne de production

Stations d'outils pour la chaîne d'assemblage

Positionnement au bord de la ligne: Chariots d'outils mobiles placés à portée de main des postes d'assemblage

Organisation séquentielle des outils: Outils arrangés selon la séquence d'assemblage pour une efficacité optimale

Capacités de changement rapide: Échange rapide d'outils pour supporter les changements de produit

Configurations standardisées: Installation cohérente sur plusieurs lignes d'assemblage

Zones de contrôle de qualité

Stockage d'outils de précision: Compartiments spécialisés pour les équipements de mesure et de test sensibles

Gestion de l'étalonnage: Systèmes intégrés pour suivre les programmes et l'état d'étalonnage des outils

Environnements de stockage propres: Compartiments protégés pour éviter la contamination des instruments de précision

Intégration de la documentation: Stockage pour les enregistrements de contrôle de qualité et la documentation de test

Stratégies d'optimisation du processus de fabrication

1. Gestion des outils de fabrication Lean

Mise en œuvre de la méthode 5S pour le stockage des outils

Tri (Seiri)

Classification des outils : Organisation systématique éliminant les outils inutiles des zones de travail

Placement basé sur la fréquence d'utilisation : Les outils les plus fréquemment utilisés sont positionnés pour un accès immédiat

Élimination des redondances : Retrait des outils en double et des équipements inutiles

Création de normes : Organisation cohérente des outils dans toutes les zones de fabrication

Mise en ordre (Seiton)

Emplacements désignés : Positions de stockage spécifiques pour chaque catégorie d'outils

Gestion visuelle : Systèmes d'étiquetage clair et de codage par couleurs pour une identification facile

Optimisation de l'accessibilité : Placement des outils minimisant les mouvements et le temps de recherche

Agencement ergonomique : Positionnement des outils réduisant la fatigue et les contraintes physiques

Éclairage (Seiso)

Programmes de nettoyage régulier : Procédures systématisées d'entretien des outils et des espaces de stockage

Intégration de l'inspection : Vérification de l'état des outils pendant les processus de nettoyage

Entretien préventif : Programmes de maintenance et de remplacement planifiés des outils

Amélioration continue : Optimisation continue des processus de nettoyage et d'entretien

Standardisation (Seiketsu)

Procédures cohérentes: Protocoles normalisés de stockage et de manipulation d'outils

Programmes de formation : Formation complète sur la gestion appropriée des outils

Systèmes de documentation : Procédures écrites et guides visuels pour le stockage des outils

Suivi des performances : Audits réguliers et vérification de la conformité

Soutenir (Shitsuke)

Systèmes de responsabilisation : Responsabilité individuelle pour l'entretien du stockage des outils

Formation continue : Formation continue et renforcement des procédures appropriées

Reconnaissance des performances : Récompenses et reconnaissance pour l'excellence dans le stockage des outils

Audits réguliers : Examens planifiés et opportunités d'amélioration

2. Systèmes de livraison d'outils à la demande

Réseaux de chariots d'outils mobiles

Livraison automatisée : Déplacement programmé des chariots d'outils vers les zones de production selon les besoins

Positionnement basé sur la demande : Placement des outils en fonction des programmes de production et des exigences

Disponibilité en temps réel : Systèmes affichant l'emplacement actuel des outils et leur état de disponibilité

Capacités de réponse rapide : Livraison rapide des outils pour les besoins de production urgents

Gestion de l'inventaire d'outils

Suivi en temps réel : Surveillance continue de l'emplacement, de l'utilisation et de l'état des outils

Réapprovisionnement automatique : Systèmes déclenchant le remplacement des outils lorsque l'inventaire atteint les niveaux minimums

Analyse de l'utilisation : Analyse des données pour optimiser les niveaux d'inventaire et le placement des outils

Suivi des coûts, : Surveillance détaillée des coûts d'acquisition, d'entretien et de remplacement des outils

Intégration technologique pour l'excellence manufacturière

1. Systèmes de stockage d'outils intelligents

Solutions de fabrication équipées d'IoT

Intégration de capteurs: Chariots d'outils équipés de capteurs de poids, de proximité et d'utilisation

Surveillance en temps réel: Suivi continu de l'emplacement, de la disponibilité et de l'état des outils

Entretien prédictif: Algorithmes d'IA prévoyant les besoins d'entretien des outils et le moment de leur remplacement

Alertes automatiques: Notifications concernant les besoins d'entretien, d'étalonnage ou de remplacement des outils

Intégration du système d'exécution de fabrication (MES)

Planification de production: Disponibilité des outils intégrée aux systèmes de planification de fabrication

Lien de contrôle de qualité: Surveillance de l'état des outils affectant les processus d'assurance qualité

Synchronisation des stocks: Mises à jour en temps réel des stocks d'outils dans les systèmes de fabrication

Analytique des performances: Rapports complets sur l'utilisation des outils et les impacts sur l'efficacité

2. Technologie du jumeau numérique

Gestion virtuelle des outils

Modélisation numérique: Représentations virtuelles des systèmes de stockage physiques d'outils

Capacités de simulation: Test de différentes stratégies d'organisation des outils avant mise en œuvre

Algorithmes d'optimisation: Systèmes alimentés par l'IA suggérant le placement et l'organisation optimaux des outils

Analyse prédictive: Outil de prévision basé sur les programmes et les exigences de production

Mesurer l'amélioration du processus de fabrication

Indicateurs clés de performance (KPIs)

Mesures d'efficacité

| Indicateur de performance | Avant la mise en œuvre | Après la mise en œuvre | Amélioration |

|---|---|---|---|

| Temps de recherche d'outils | 10 - 15 minutes par tâche | 1 - 2 minutes par tâche | Réduction de 85% |

| Temps d'arrêt de production | 4,5 heures par semaine | 1,5 heures par semaine | Réduction de 67% |

Temps de changement | 45 minutes | 25 minutes | Réduction de 44% |

Efficacité globale des équipements (OEE) | 72% | 85% | Augmentation de 18% |

Améliorations de qualité

Réduction des défauts: Diminution de 25-35% des problèmes de qualité liés aux outils

Coûts de réexécution: Réduction de 40-50% des dépenses de réexécution

Satisfaction client: Amélioration de 15-20% de la satisfaction client liée à la qualité

Taux de conformité: Atteinte de plus de 95% des normes et spécifications de qualité

Analyse de l'impact financier

Amélioration des revenus

Augmentation de la capacité de production: Amélioration de 20-30% du volume de production quotidienne

Réduction du temps de changement: Changements de produits 40-50% plus rapides, augmentant la flexibilité

Amélioration de la qualité: Taux de rendement de première passe plus élevé, réduisant les coûts de rebut et de réexécution

Satisfaction clientèle améliorée : Amélioration de la livraison à l'heure et de la performance qualité

Avantages de réduction des coûts

Efficacité du travail : Amélioration de 25-35% de la productivité des travailleurs

Coûts de gestion des outils : Réduction de 50-60% des dépenses de remplacement et d'entretien des outils

Economies sur les coûts de qualité : Réduction de 30-40% des dépenses liées à la qualité

Améliorations de la sécurité : Réduction de 60-70% des incidents de travail liés aux outils

Meilleures pratiques de mise en œuvre

1. Stratégie de mise en œuvre par phases

Approche du programme pilote

Sélection de la zone : Choisir une zone de fabrication pour la mise en œuvre initiale

Mesure de référence, : Documenter les indicateurs de performance actuels et les défis de gestion des outils

Mise en œuvre de la solution : Déployer des systèmes de stockage d'outils dans la zone pilote

Évaluation des résultats : Mesurer les améliorations et identifier les opportunités d'optimisation

Mise en œuvre à grande échelle

Application des leçons apprises : Appliquer les connaissances du programme pilote à la mise en œuvre à l'échelle de l'installation

Renforcement de la

Mots-clés: Optimiser votre processus de fabrication , Solutions de stockage d'outils adaptées , Stockage d'outils