Inicio > Blog > Optimiza tu proceso de fabricación con las soluciones de almacenamiento de herramientas adecuadas

-

Sarah

¡Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

Sarah

¡Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

Su mensaje ha superado el límite.

Optimiza tu proceso de fabricación con las soluciones de almacenamiento de herramientas adecuadas

2025-10-29 13:55:54

En el actual panorama competitivo de la fabricación, la mejora del proceso de fabricación se ha vuelto esencial para mantener el liderazgo en el mercado y la rentabilidad. Un aspecto a menudo desatendido de la excelencia operativa son las soluciones de almacenamiento de herramientas – la organización y gestión estratégicas de las herramientas que influyen directamente en la eficiencia de producción, el control de calidad y la seguridad en el lugar de trabajo. Esta guía integral explora cómo los sistemas adecuados de almacenamiento de herramientas pueden transformar sus procesos de fabricación, eliminar cuellos de botella y crear una operación más productiva y eficiente.

El papel crítico del almacenamiento de herramientas en la excelencia de la fabricación

Comprender el desafío de la gestión de herramientas de fabricación

Las modernas instalaciones de fabricación enfrentan complejos desafíos de gestión de herramientas que afectan significativamente el rendimiento operativo:

Problemas de accesibilidad a las herramientas: Los trabajadores pierden valioso tiempo de producción buscando las herramientas adecuadas

Complejidad de la gestión de inventario: Dificultad para rastrear la ubicación, el estado y la disponibilidad de las herramientas

Interrupciones en el flujo de trabajo: Herramientas perdidas o mal organizadas que interrumpen los horarios de producción

Impactos en el control de calidad: El uso de herramientas incorrectas o mal mantenidas afecta la calidad del producto

Preocupaciones de seguridad: Herramientas desorganizadas que crean peligros en el lugar de trabajo y riesgos de lesiones

Cuantificar el impacto del almacenamiento ineficiente de herramientas

La investigación industrial revela estadísticas convincentes sobre las ineficiencias en el almacenamiento de herramientas:

Pérdida de tiempo: Los trabajadores de manufactura promedio pasan 12 - 18 minutos diarios buscando herramientas

Retrasos en la producción: Los problemas relacionados con las herramientas causan entre 15% y 20% del tiempo de inactividad no programado de la producción

Costos de calidad: La mala gestión de herramientas contribuye al 8-12% de los costos de rehacer trabajos relacionados con la calidad

Incidentes de seguridad: El 25% de las lesiones laborales involucran accidentes relacionados con herramientas

Implementación de una solución estratégica de almacenamiento de herramientas

1. Análisis del proceso de fabricación y mapeo de herramientas

Evaluación integral del flujo de trabajo

Antes de implementar soluciones de almacenamiento de herramientas, realice un análisis exhaustivo del proceso de fabricación:

Clasificación de zonas de producción

Procesamiento de materias primas: Herramientas para cortar, dar forma y preparar materiales iniciales

Operaciones de ensamblaje: Equipamiento para el ensamblaje de componentes y la producción de subensambles

Estaciones de control de calidad: Herramientas para procedimientos de inspección, medición y prueba

,Embalaje y acabado: Equipamiento para la preparación y envío del producto final

Áreas de mantenimiento: Herramientas para el mantenimiento, reparación del equipo y mantenimiento de las instalaciones

Análisis del patrón de uso de herramientas

| Etapa de fabricación | Requisitos de herramientas | Frecuencia de uso | Prioridad de almacenamiento |

|---|---|---|---|

| Procesamiento de materiales | Herramientas de corte, dispositivos de medición | Continuo | Crítico |

| Operaciones de ensamblaje | Herramientas manuales, equipos eléctricos | Alta | Alta |

| Control de calidad | Instrumentos de precisión, calibres | Regular | Crítico |

| Embalaje | Herramientas de sellado, equipos de etiquetado | Moderado | Medio |

| Mantenimiento | Kit de reparación, herramientas de diagnóstico | Según sea necesario | Variable |

2. Diseño del sistema de almacenamiento de herramientas avanzado

Estrategia de configuración de múltiples cajones

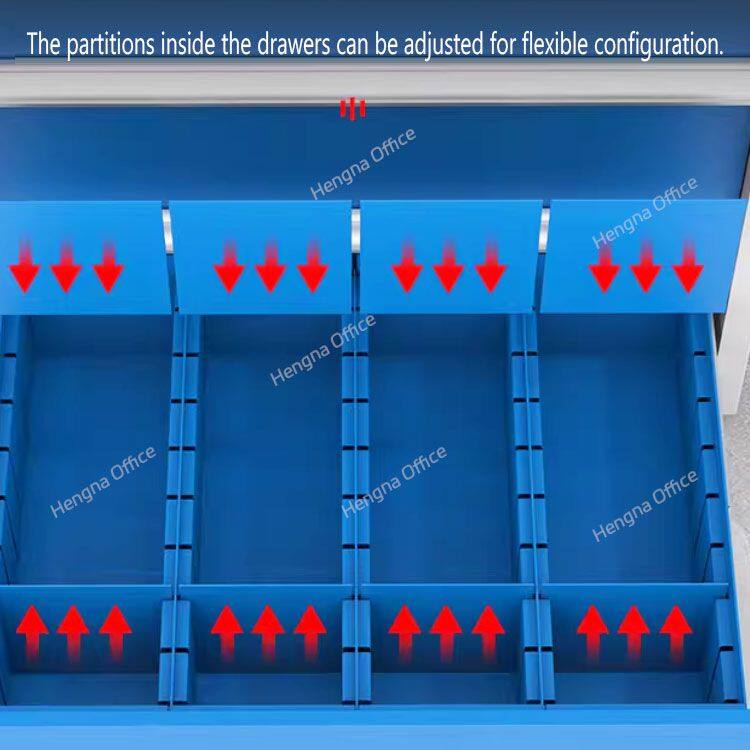

Basado en las imágenes de referencia que muestran sistemas de cajones versátiles, el almacenamiento de herramientas de fabricación debe contar con:

Organización óptima de los cajones

Sistemas de cinco cajones: Categorización integral que acomoda diversas herramientas de fabricación

Configuración de profundidad progresiva: Cajones superiores poco profundos (2-3 pulgadas) para artículos pequeños, cajones inferiores más profundos (8-12 pulgadas) para equipos voluminosos

Ingeniería de distribución de peso: Herramientas pesadas colocadas estratégicamente en los cajones inferiores para estabilidad y seguridad

Sistemas de compartimentos personalizables: Divisores ajustables que se adaptan a las cambiantes necesidades de fabricación

Características de almacenamiento específicas para la fabricación

Construcción resistente: Marcos de acero que soportan de 500 a 800 lbs de herramientas de fabricación

Mayor movilidad: Rodillos de grado industrial que se desplazan por los entornos de las plantas de fabricación

Integración de seguridad: Sistemas de bloqueo que protegen los valiosos equipos de fabricación

Protección ambiental: Compartimentos sellados que protegen las herramientas de los contaminantes de la fabricación

3. Soluciones de almacenamiento de herramientas específicas por zona

Integración en la línea de producción

Estaciones de herramientas de la línea de montaje

Posicionamiento a lo largo de la línea: Carros de herramientas móviles colocados a mano alcanzable de las estaciones de montaje

Organización secuencial de herramientas: Herramientas dispuestas siguiendo la secuencia de montaje para una eficiencia óptima

Capacidades de cambio rápido: Intercambio rápido de herramientas que soporta los cambios de producto

Configuraciones estandarizadas: Configuración consistente en múltiples líneas de montaje

Áreas de control de calidad

Almacenamiento de herramientas de precisión: Compartimentos especializados para equipos de medición y prueba sensibles

Gestión de calibración: Sistemas integrados que registran los horarios y el estado de calibración de las herramientas

Entornos de almacenamiento limpios: Compartimentos protegidos que previenen la contaminación de instrumentos de precisión

Integración de documentación: Almacenamiento para registros de control de calidad y documentación de prueba

Estrategias de optimización del proceso de fabricación

1. Gestión de herramientas de fabricación Lean

Implementación de 5S para el almacenamiento de herramientas

Clasificación (Seiri)

Categorización de herramientas: Organización sistemática que elimina las herramientas innecesarias de las áreas de trabajo

Colocación basada en la frecuencia: Las herramientas más utilizadas se colocan para un acceso inmediato

Eliminación de redundancias: Eliminación de herramientas duplicadas y equipos innecesarios

Creación de estandarización: Organización de herramientas consistente en todas las áreas de fabricación

Ordenamiento (Seiton)

Ubicaciones designadas: Posiciones de almacenamiento específicas para cada categoría de herramientas

Gestión visual: Sistemas de etiquetado claro y codificación de colores para una fácil identificación

Optimización de accesibilidad: Colocación de herramientas que minimiza el movimiento y el tiempo de búsqueda

Disposición ergonómica: Posicionamiento de herramientas que reduce la tensión física y la fatiga

Brillo (Seiso)

Programas de limpieza regulares: Procedimientos sistemáticos de mantenimiento de herramientas y almacenamiento

Integración de inspección: Verificación del estado de las herramientas durante los procesos de limpieza

Mantenimiento preventivo: Programas de servicio y reemplazo de herramientas programados

Mejora continua: Optimización continua de los procesos de limpieza y mantenimiento

Estandarizar (Seiketsu)

Procedimientos consistentes: Protocolos estandarizados de almacenamiento y manipulación de herramientas

Programas de capacitación: Educación integral sobre la gestión adecuada de herramientas

Sistemas de documentación: Procedimientos escritos y guías visuales para el almacenamiento de herramientas

Monitoreo de rendimiento: Auditorías regulares y verificación de cumplimiento

Sostenimiento (Shitsuke)

Sistemas de responsabilidad: Responsabilidad individual para el mantenimiento del almacenamiento de herramientas

Capacitación continua: Educación continua y refuerzo de los procedimientos adecuados

Reconocimiento de rendimiento: Recompensas y reconocimiento por la excelencia en el almacenamiento de herramientas

Auditorías regulares: Revisiones programadas y oportunidades de mejora

2. Sistemas de entrega de herramientas Just-in-Time

Redes de carritos de herramientas móviles

Entrega automatizada: Movimiento programado del carrito de herramientas a las áreas de producción según sea necesario

Posicionamiento basado en la demanda: Colocación de herramientas en función de los horarios y requisitos de producción

Disponibilidad en tiempo real: Sistemas que muestran la ubicación actual de la herramienta y el estado de disponibilidad

Capacidades de respuesta rápida: Entrega rápida de herramientas para necesidades de producción urgentes

Gestión del inventario de herramientas

Seguimiento en tiempo real: Monitoreo continuo de la ubicación, el uso y la condición de las herramientas

Reorden automático: Sistemas que activan el reemplazo de herramientas cuando el inventario alcanza los niveles mínimos

Análisis de uso: Análisis de datos que optimizan los niveles y la colocación del inventario de herramientas

Seguimiento de costos, : Monitoreo detallado de los costos de adquisición, mantenimiento y reemplazo de herramientas

Integración tecnológica para la excelencia en la fabricación

1. Sistemas inteligentes de almacenamiento de herramientas

Soluciones de fabricación habilitadas por IoT

Integración de sensores: Carros de herramientas equipados con sensores de peso, proximidad y uso

Monitoreo en tiempo real: Seguimiento continuo de la ubicación, disponibilidad y estado de las herramientas

Mantenimiento predictivo: Algoritmos de IA que predicen las necesidades de mantenimiento de las herramientas y el momento de reemplazo

Alertas automatizadas: Notificaciones para los requisitos de mantenimiento, calibración o reemplazo de herramientas

Integración del Sistema de Ejecución de Manufactura (MES)

Programación de producción: Disponibilidad de herramientas integrada con sistemas de planificación de fabricación

Vinculación de control de calidad: Monitoreo del estado de las herramientas que afecta los procesos de aseguramiento de calidad

Sincronización de inventario: Actualizaciones en tiempo real del inventario de herramientas en todos los sistemas de fabricación

Análisis de rendimiento: Informes completos sobre la utilización de herramientas y los impactos en la eficiencia

2. Tecnología de gemelo digital

Gestión virtual de herramientas

Modelado digital: Representaciones virtuales de sistemas físicos de almacenamiento de herramientas

Capacidades de simulación: Prueba de diferentes estrategias de organización de herramientas antes de su implementación

Algoritmos de optimización: Sistemas impulsados por IA que sugieren la ubicación y organización óptimas de las herramientas

Análisis predictivo: Herramienta de pronóstico según los planes y requisitos de producción

Medición de la mejora del proceso de fabricación

Indicadores clave de rendimiento (KPIs)

Métricas de eficiencia

| Indicador de rendimiento | Antes de la implementación | Después de la implementación | Mejora |

|---|---|---|---|

| Tiempo de búsqueda de herramientas | 10-15 minutos por tarea | 1-2 minutos por tarea | Reducción del 85% |

| Tiempo de inactividad de producción | 4.5 horas por semana | 1.5 horas por semana | Reducción del 67% |

Tiempo de cambio | 45 minutos | 25 minutos | Reducción del 44% |

Efectividad general de equipos (OEE) | 72% | 85% | Aumento del 18% |

Mejoras en la calidad

Reducción de defectos: Disminución del 25-35% en problemas de calidad relacionados con las herramientas

Costos de rehacer: Reducción del 40-50% en gastos de rehacer

Satisfacción del cliente: Mejora del 15-20% en la satisfacción del cliente relacionada con la calidad

Tasas de cumplimiento: Logro del 95%+ de estándares y especificaciones de calidad

Análisis del impacto financiero

Mejora de los ingresos

Aumento de la capacidad de producción: Mejora del 20-30% en el volumen de producción diaria

Reducción del tiempo de cambio: Cambios de producto 40-50% más rápidos aumentando la flexibilidad

Mejora de la calidad: Mayor rendimiento en la primera pasada reduciendo los costos de desecho y rehacer

Mejora en la satisfacción del cliente: Mejora en la entrega a tiempo y el rendimiento en términos de calidad

Beneficios de reducción de costos

Eficiencia laboral: Mejora del 25-35% en la productividad de los trabajadores

Costos de gestión de herramientas: Reducción del 50-60% en los gastos de reemplazo y mantenimiento de herramientas

Ahorros en costos de calidad: Reducción del 30-40% en los gastos relacionados con la calidad

Mejoras en seguridad: Reducción del 60-70% en los incidentes laborales relacionados con herramientas

Mejores prácticas de implementación

1. Estrategia de implementación por fases

Enfoque de programa piloto

Selección de área: Elegir un área de fabricación para la implementación inicial

Medición de línea base: Documentar las métricas de rendimiento actuales y los desafíos de gestión de herramientas

Implementación de la solución: Desplegar sistemas de almacenamiento de herramientas en el área piloto

Evaluación de resultados: Medir las mejoras e identificar oportunidades de optimización

Implementación a gran escala