Accueil > Blog > Comment améliorer l'organisation des outils dans votre entrepôt avec des chariots d'outils roulants

-

Sarah

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

Sarah

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

Votre message a dépassé la limite.

Comment améliorer l'organisation des outils dans votre entrepôt avec des chariots d'outils roulants

2025-10-28 17:05:04

Transformer l'efficacité de la gestion des outils d'entrepôt

Dans le paysage logistique concurrentiel d'aujourd'hui, une organisation efficace des outils d'entrepôt est devenue un facteur critique du succès opérationnel. Les gestionnaires d'entrepôt sont confrontés quotidiennement à des défis pour maintenir l'accessibilité, la responsabilisation et l'efficacité des outils dans de vastes installations de stockage. Les chariots à outils roulants représentent une solution stratégique qui révolutionne la façon dont les entrepôts gèrent leur inventaire d'outils, rationalisent les flux de travail et améliorent la productivité globale. Ce guide complet explore des stratégies éprouvées pour optimiser l'organisation de vos outils d'entrepôt en utilisant des solutions de stockage mobiles.

Le défi de la gestion des outils d'entrepôt

Les entrepôts modernes fonctionnent sous une pression immense pour maximiser l'efficacité tout en minimisant les coûts opérationnels. Les défis de gestion des outils ont un impact significatif sur les performances de l'entrepôt :

Retards dans la récupération d'outils : Les travailleurs passent un temps précieux à chercher des équipements dans plusieurs zones d'entrepôt

Problèmes de gestion des stocks : Un suivi médiocre des outils entraîne des pertes, des déplacements et des coûts de remplacement

Perturbations du flux de travail : L'indisponibilité des outils retarde les opérations critiques de l'entrepôt

Préoccupations en matière de sécurité : Des outils désorganisés créent des risques de travail et des risques de blessures

Inefficacités dans l'utilisation de l'espace : Les solutions de stockage fixes gaspillent un espace précieux dans l'entrepôt

Des études de l'industrie révèlent que les travailleurs d'entrepôt perdent environ 12 à 15 minutes par jour à chercher des outils, ce qui équivaut à plus de 60 heures par an par employé - un important gaspillage de productivité qui a un impact sur les résultats financiers.

Chariots d'outils roulants : La révolution de l'organisation des entrepôts

Cadre de mise en œuvre stratégique

1. Analyse des zones d'entrepôt et cartographie des outils

Avant de mettre en œuvre des chariots d'outils roulants, effectuez une analyse complète de l'entrepôt :

Classification des outils par zone

Zones de réception : Outils pour le déballage, l'inspection et le traitement initial

Zones de stockage : Équipement pour la gestion des stocks, l'étiquetage et l'organisation

Stations de préparation de commandes : Outils pour la réalisation des commandes, l'emballage et la préparation

Services d'expédition : Équipement pour le traitement final, l'étiquetage et l'envoi

Sections de maintenance : Outils pour la réparation des équipements, l'entretien des installations et la sécurité

Analyse des modèles d'utilisation des outils

| Catégorie d'outil | Fréquence d'utilisation | Priorité de stockage | Placement dans le chariot |

|---|

Couteaux de carton/couteaux utilitaires | Quotidien | Élevé | Plusieurs zones |

Instruments de mesure | Quotidien | Élevé | Toutes les stations |

Équipement d'étiquetage | Quotidien | Élevé | Expédition/récéption |

Outils de réparation | Hebdomadaire | Moyen | Zones de maintenance |

Équipement de sécurité | Selon les besoins | Variable | Toutes les zones |

2. Stratégies de configuration des chariots à outils roulants

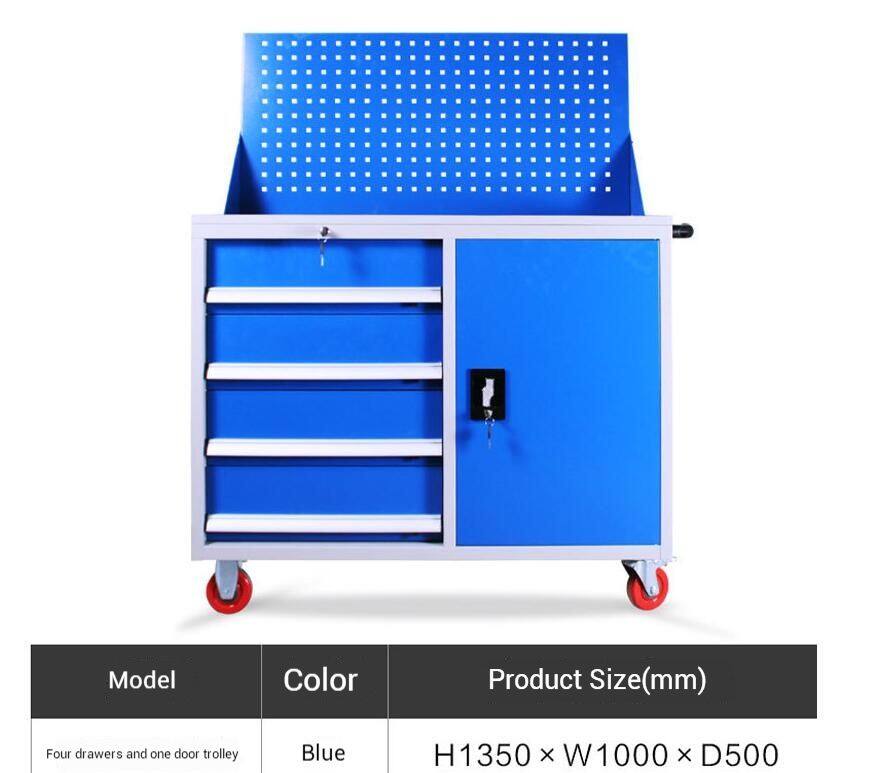

Sur la base des conceptions multi-tiroirs montrées dans les images de référence, les chariots à outils d'entrepôt devraient avoir les caractéristiques suivantes :

Configuration optimale des tiroirs

Systèmes à cinq tiroirs : Catégorisation complète des outils pour les divers besoins de l'entrepôt

Conception de profondeur progressive : Tiroirs supérieurs peu profonds (2-3 pouces) pour les petits objets, tiroirs inférieurs plus profonds (8-12 pouces) pour l'équipement encombrant

Stratégie de répartition du poids : Outils lourds dans les tiroirs du bas pour plus de stabilité, objets fréquemment utilisés dans les tiroirs du haut pour une meilleure accessibilité

Diviseurs personnalisables : Création flexible de compartiments adaptée aux besoins changeants de l'entrepôt

Caractéristiques de mobilité spécifiques à l'entrepôt

Roulettes lourdes : Roues en polyuréthane de 5 à 6 pouces supportant des charges de plus de 500 lbs

Rotation de 360 degrés : Roulettes pivotantes permettant de manœuvrer facilement dans l'entrepôt

Mécanismes de verrouillage : Positionnement sécurisé lors de la récupération et de l'utilisation des outils

Protection du sol : Roues sans traces adaptées à diverses surfaces de sol d'entrepôt

3. Systèmes avancés d'organisation des outils

Méthodologies de catégorisation

Par fonction opérationnelle

Outils de réception: Couteaux à carton, couteaux utilitaires, rubans de mesure, équipement d'inspection

Équipement de stockage: Étiqueteuses, scanners d'inventaire, outils d'organisation, dispositifs de marquage

Outils de préparation de commandes: Chariots élévateurs pour prélèvement, équipement d'emballage, équipement de sécurité, outils de coupe

Fournitures d'expédition: Distributeurs de ruban adhésif, outils d'étiquetage, dispositifs de sécurité, équipement de cintrage

Outils d'entretien: Kits de réparation, fournitures de lubrification, équipement de sécurité, outils de diagnostic

Par fréquence d'utilisation et priorité

Outils essentiels quotidiens: Articles les plus fréquemment consultés dans les tiroirs du haut avec une étiquetage clair

Équipement régulier hebdomadaire: Outils de fréquence moyenne dans les tiroirs du milieu facilement accessibles

Fournitures occasionnelles mensuelles, : Articles utilisés moins fréquemment dans les tiroirs du bas organisés

Équipement saisonnier: Outils spécialisés stockés séparément mais marqués pour un accès facile

Stratégies d'optimisation du flux de travail de l'entrepôt

1. Placement et distribution stratégiques des chariots

Positionnement dans les zones à forte affluence

Proximité des postes de travail: Placer les chariots à 10 - 15 pieds des principales zones de travail

Points d'intersection: Emplacements centraux desservant efficacement plusieurs zones de l'entrepôt

Accès à la zone de pause: Disponibilité pratique des outils pendant les périodes de repos des employés

Intégration de la station de formation: Chariots dédiés pour soutenir les programmes de formation des nouveaux employés

Réseaux de distribution d'outils mobiles

Chariots spécifiques à la zone: Chariots roulants dédiés pour différentes zones fonctionnelles d'entrepôt

Stations de ressources partagées: Chariots mobiles qui circulent entre les emplacements à forte demande

Chariots d'équipement spécialisé: Ensembles d'outils spécifiques à des tâches pour des opérations particulières

Chariots de réponse d'urgence: Outils essentiels positionnés pour un accès en cas d'urgence

2. Formation des employés et adoption du système

Programmes de formation complets

Protocoles d'organisation des outils: Systèmes standardisés pour un arrangement cohérent des outils

Procédures de fonctionnement des chariots: Utilisation appropriée, entretien et directives de sécurité

Systèmes de responsabilisation: Responsabilité individuelle pour la gestion et l'entretien des outils

Procédures de sécurité: Manipulation appropriée des outils, fonctionnement des chariots et sécurité sur le lieu de travail

Cadre d'amélioration continue

Collecte régulière de feedback : Contributions mensuelles des employés sur l'efficacité de l'organisation

Analyse des modèles d'utilisation : Optimisation trimestrielle des emplacements d'outils basée sur les données

Protocoles d'ajustement du système : Mises à jour régulières en fonction des changements opérationnels

Suivi des performances : Suivi hebdomadaire des améliorations d'efficacité et des résultats

Mesurer le succès : Indicateurs d'efficacité de l'entrepôt

Analyse de l'impact financier

Opportunités d'accroissement des revenus

Augmentation de la capacité de traitement : Amélioration de 15-25% du volume de traitement quotidien

Réduction des coûts de main-d'œuvre : Diminution de 10-15% des heures supplémentaires requises

,Précision de commande améliorée : Un meilleur accès aux outils réduit les erreurs de traitement

Satisfaction client accrue : Une exécution plus rapide des commandes améliore la fidélisation

Avantages en termes de réduction des coûts

Économies dans la gestion des outils : Réduction de 60-70 % des coûts de remplacement et de perte

Gains d'efficacité du travail : Amélioration de 20-30 % de la productivité des employés

Réduction des coûts de sécurité : Moins d'incidents sur le lieu de travail abaisse les primes d'assurance

Optimisation de l'espace : Une meilleure organisation réduit les coûts des installations de stockage

Intégration de technologies avancées

Gestion intelligente des outils d'entrepôt

Systèmes de suivi RFID : Inventaire automatique des outils et surveillance de leur emplacement

,Enregistrement/Check-in numérique : Responsabilité des outils rationalisée et suivi de l'utilisation

Intégration d'application mobile : Informations en temps réel sur la localisation et la disponibilité des outils

Plateformes d'analyse : Insights basés sur les données pour une optimisation continue

Intégration du système de gestion d'entrepôt (WMS)

Synchronisation des stocks : Intégration du chariot d'outils avec les plateformes WMS existantes

Réapprovisionnement automatisé : Systèmes intelligents déclenchant des commandes de remplacement d'outils

Analyse d'utilisation : Rapports détaillés sur les modèles d'utilisation des outils

Planification de l'entretien : Alertes automatiques pour l'entretien et le remplacement des outils

Meilleures pratiques de mise en œuvre

1. Stratégie de déploiement par phases

Test du programme pilote: Mise en œuvre initiale dans une zone d'entrepôt

Mesure des performances: Suivi détaillé des résultats du programme pilote

Affinage du système: Optimisation basée sur les retours du programme pilote

Déploiement à grande échelle: Expansion progressive dans toute l'installation d'entrepôt

2. Excellence dans la gestion du changement

Communication avec les parties prenantes: Mises à jour régulières sur l'avancement de la mise en œuvre et les avantages

Implication des employés: Inclusion du personnel d'entrepôt dans les décisions de sélection et d'organisation

Renforcement de la formation: Programmes de formation et de soutien continus

Célébration du succès: Reconnaissance des améliorations et des étapes franchies

,

Mots-clés: Améliorez l'organisation des outils , Entrepôt avec chariots à outils roulants , Chariots à outils roulants