Startseite > Blog > Wie verbessert man die Werkzeugorganisation in Ihrem Lager mit rollenden Werkzeugwagen?

-

Sarah

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Sarah

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Ihre Nachricht hat die Grenze überschritten.

Wie verbessert man die Werkzeugorganisation in Ihrem Lager mit rollenden Werkzeugwagen?

2025-10-28 17:05:04

Verbesserung der Effizienz der Lagerwerkzeugverwaltung

In der heutigen wettbewerbsintensiven Logistiklandschaft ist eine effektive Lagerwerkzeugorganisation zu einem entscheidenden Faktor für den betrieblichen Erfolg geworden. Lagerverwaltungsleiter stehen täglich vor Herausforderungen bei der Sicherstellung der Zugänglichkeit, Verantwortlichkeit und Effizienz von Werkzeugen in riesigen Lageranlagen. Rollende Werkzeugwagen stellen eine strategische Lösung dar, die die Art und Weise, wie Lagerhäuser ihre Werkzeugbestände verwalten, Arbeitsabläufe optimieren und die Gesamtproduktivität steigern, revolutioniert. Dieser umfassende Leitfaden untersucht bewährte Strategien zur Optimierung Ihrer Lagerwerkzeugorganisation mithilfe mobiler Lagerlösungen.

Die Herausforderungen der Lagerwerkzeugverwaltung

Moderne Lagerhäuser arbeiten unter immensen Druck, die Effizienz zu maximieren und gleichzeitig die Betriebskosten zu minimieren. Die Herausforderungen bei der Werkzeugverwaltung haben einen erheblichen Einfluss auf die Leistung des Lagerhauses:

Werkzeugrückholverzögerungen: Die Arbeiter verbringen wertvolle Zeit damit, Ausrüstung in mehreren Lagerbereichen zu suchen

Bestandsverwaltungs Probleme: Schlechte Werkzeugverfolgung führt zu Verlusten, Fehlplatzierungen und Ersatzkosten

Workflow - Störungen: Nicht verfügbare Werkzeuge verzögern kritische Lageroperationen

Sicherheitsbedenken: Ungeordnete Werkzeuge schaffen Gefahren am Arbeitsplatz und Verletzungsrisiken

Ineffiziente Raumnutzung: Feste Lagerungslösungen verschwenden wertvollen Lagerraum

Branchenstudien zeigen, dass Lagerarbeiter täglich etwa 12 - 15 Minuten damit verbringen, nach Werkzeugen zu suchen, was pro Mitarbeiter jährlich auf über 60 Stunden hinausläuft – ein erheblicher Produktivitätsverlust, der die Bilanzresultate beeinträchtigt.

Rollende Werkzeugwagen: Die Revolution in der Lagerorganisation

Strategic Implementation Framework

1. Lagerbereichsanalyse und Werkzeugzuordnung

Vor der Implementierung von Rollwagen für Werkzeuge führen Sie eine umfassende Lageranalyse durch:

Zonenbasierte Werkzeugklassifizierung

Anlieferungsbereiche: Werkzeuge zum Entpacken, Prüfen und ersten Verarbeiten

Lagerbereiche: Ausrüstung für die Lagerverwaltung, Kennzeichnung und Organisation

Pickstationen: Werkzeuge für die Auftragserfüllung, Verpackung und Vorbereitung

Versandabteilungen: Ausrüstung für die Endverarbeitung, Kennzeichnung und Versand

Wartungsabschnitte: Werkzeuge für die Ausrüstungsreparatur, Einrichtungswartung und Sicherheit

Analyse des Werkzeugnutzungsmusters

| Werkzeugkategorie | Nutzungsfrequenz | Speicherpriorität | Position im Wagen |

|---|

Boxcutter/Universalmesser | Täglich | Hoch | Mehrere Zonen |

Messgeräte | Täglich | Hoch | Alle Stationen |

Etikettierequipment | Täglich | Hoch | Versand/Annahme |

Reparaturwerkzeuge | Wöchentlich | Mittel | Wartungsbereiche |

Sicherheitseinrichtungen | Nach Bedarf | Variabel | Alle Zonen |

2. Konfigurationsstrategien für rollende Werkzeugwagen

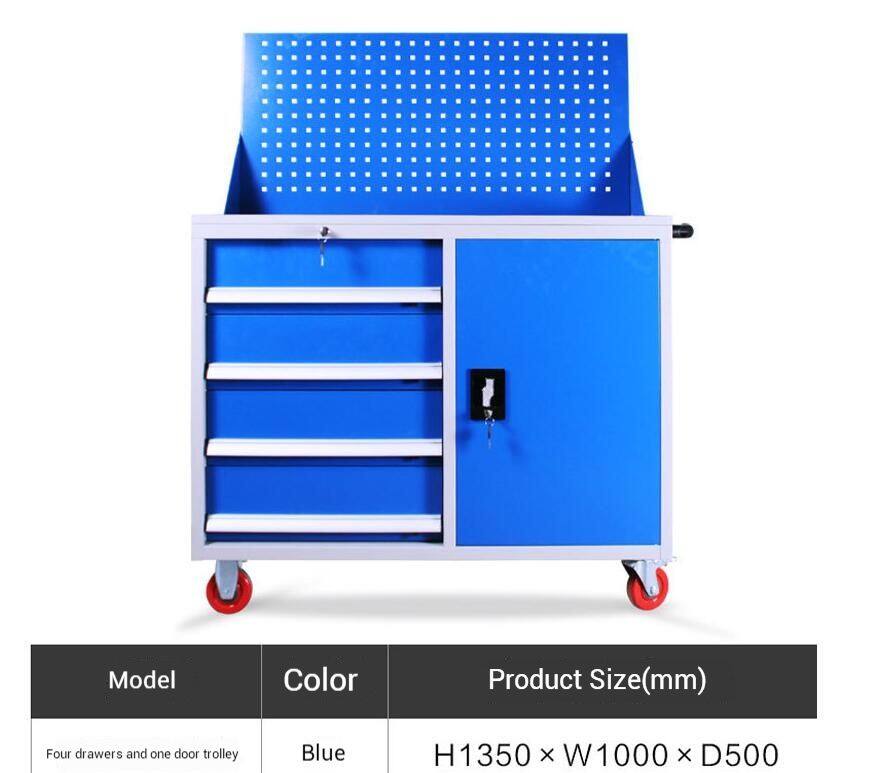

Basierend auf den in den Referenzbildern gezeigten Designs mit mehreren Schubladen sollten Lagerwerkzeugwagen folgende Merkmale aufweisen:

Optimale Schubladenkonfiguration

Fünf-Schubladen-Systeme: Umfassende Werkzeugkategorisierung für diverse Lagerbedürfnisse

Progressive Tiefenauslegung: Flache obere Schubladen (2-3 Zoll) für kleine Gegenstände, tiefere untere Schubladen (8-12 Zoll) für sperrige Ausrüstung

Gewichtsverteilungsstrategie: Schwere Werkzeuge in den unteren Schubladen für Stabilität, häufig verwendete Gegenstände in den oberen Schubladen für leichten Zugang

Anpassbare Trennwände: Flexible Abteilungen, die sich an die sich ändernden Lageranforderungen anpassen

Lager-spezifische Mobilitätsmerkmale

Hochleistungsrollen: 5-6 Zoll Polyurethanräder, die Lasten von über 500 lbs tragen können

360-Grad-Drehung: Schwenkrollen für eine enge Manövrierbarkeit im Lager

Arretierungsmechanismen: Sichere Positionierung während des Werkzeugauswahls und -gebrauchs

Bodenbeschichtung: rutschfeste Räder, die für verschiedene Lagerbodenoberflächen geeignet sind

3. Fortgeschrittene Werkzeugorganisationssysteme

Klassifizierungsmethoden

Nach Betriebsfunktion,

Empfangswerkzeuge: Kartonmesser, Universalmesser, Maßbänder, Prüfequipment

Lagerungseinrichtungen: Etikettiermaschinen, Bestandsscanner, Organisationswerkzeuge, Markierungsgeräte

Pickwerkzeuge: Kommissionierer, Verpackungseinrichtungen, Sicherheitseinrichtungen, Schneidwerkzeuge

Versandmaterialien: Klebebandspender, Etikettierungswerkzeuge, Sicherheitsgeräte, Bänderungseinrichtungen

Wartungswerkzeuge: Reparaturkits, Schmiermittel, Sicherheitseinrichtungen, Diagnosewerkzeuge

Nach Nutzungsfrequenz und Priorität

Kritische tägliche Werkzeuge: Am häufigsten verwendete Gegenstände in oberen Schubladen mit deutlicher Kennzeichnung

Regelmäßige wöchentliche Ausrüstung: Werkzeuge mittlerer Nutzungsfrequenz in gut zugänglichen mittleren Schubladen

Gelegentliche monatliche Materialien, : Weniger häufig verwendete Gegenstände in geordneten unteren Schubladen

Saisonales Equipment: Spezialisierte Werkzeuge, die separat gelagert, aber zur leichten Zugänglichkeit markiert sind

Strategien zur Optimierung des Lagerarbeitsablaufs

1. Strategische Platzierung und Verteilung von Wagen

Positionierung in Hochfrequenzbereichen

Nähe zur Arbeitsstation: Wagen in einer Entfernung von 10 - 15 Fuß von den primären Arbeitsbereichen platzieren

Kreuzungspunkte: Zentrale Standorte, die mehrere Lagerzonen effizient bedienen

Zugang zur Pausezone: Bequeme Verfügbarkeit von Werkzeugen während der Pausen der Mitarbeiter

Integration der Schulungsstation: Spezielle Wagen, die die Schulungsprogramme für neue Mitarbeiter unterstützen

Mobile Werkzeugverteilungsnetzwerke

Zonenspezifische Wagen: Spezielle Rollwagen für verschiedene Lagerfunktionsbereiche

Gemeinsame Ressourcenstationen: Mobile Wagen, die zwischen Standorten mit hohem Bedarf rotieren

Spezialisierte Ausrüstungswagen: Aufgaben-spezifische Werkzeug-Sammlungen für bestimmte Operationen

Notfallwagen: Wichtige Werkzeuge, die für den Zugang in Notfällen positioniert sind

2. Mitarbeiterausbildung und Systemadoption

Umfassende Schulungsprogramme

Werkzeugorganisationsprotokolle: Standardisierte Systeme für eine konsistente Werkzeuganordnung

Wagenbetriebsprozeduren: Richtlinien für die richtige Nutzung, Wartung und Sicherheit

Verantwortungssysteme: Individuelle Verantwortung für die Werkzeugverwaltung und Pflege

Sicherheitsprozeduren: Richtiges Umgang mit Werkzeugen, Wagenbetrieb und Arbeitsplatzsicherheit

Kontinuierliches Verbesserungsframework

Regelmäßige Rückmeldungssammlung: Monatliche Mitarbeiterangaben zur Effektivität der Organisation

Nutzungsmusteranalyse: Vierteljährliche datengestützte Optimierung der Werkzeugplatzierung

Systemanpassungsprotokolle: Regelmäßige Updates basierend auf betrieblichen Änderungen

Leistungsüberwachung: Wöchentliche Verfolgung von Effizienzverbesserungen und Ergebnissen

Erfolgsmessung: Lagereffizienzmetriken

Finanzielle Auswirkungsanalyse

Möglichkeiten zur Steigerung des Umsatzes

Erhöhte Durchsatzkapazität: 15-25% Verbesserung des täglichen Verarbeitungsvolumens

Reduzierte Arbeitskosten: 10-15% Abnahme der Überstundenanforderungen

Verbesserte Auftragsgenauigkeit: Bessere Zugänglichkeit der Werkzeuge reduziert Verarbeitungsfehler

Erhöhte Kundenzufriedenheit: Schnellere Auftragserfüllung verbessert die Kundenbindung

Kostensenkungseffekte

Einsparungen bei der Werkzeugverwaltung: 60-70% Reduzierung der Ersatz- und Verlustkosten

Steigerung der Arbeitsleistung: 20-30% Verbesserung der Mitarbeiterproduktivität

Reduzierung der Sicherheitskosten: Weniger Unfälle am Arbeitsplatz senken die Versicherungsprämien

Optimierung des Raums: Bessere Organisation reduziert die Kosten für Lagerräume

Integration fortschrittlicher Technologien

Intelligente Werkzeugverwaltung in der Lagerhalle

RFID-Verfolgungssysteme: Automatisierte Werkzeugbestands- und Lagerortüberwachung

,Digitaler Check-out/Check-in: Rationalisierte Werkzeugverantwortung und Nutzungsverfolgung

Integration der mobilen App: Echtzeitinformationen zur Werkzeugposition und Verfügbarkeit

Analyseplattformen: Datenbasierte Erkenntnisse für kontinuierliche Optimierung

Integration des Lagerverwaltungsystems (WMS)

Bestandsynchronisierung: Integration des Werkzeugwagens mit bestehenden WMS-Plattformen

Automatisierte Neuanforderung: Intelligente Systeme, die Bestellungen zur Werkzeugersetzung auslösen

Nutzungsanalyse: Detaillierte Berichte über die Werkzeugnutzungsmuster

Wartungsplanung: Automatisierte Warnungen für Werkzeugwartung und -ersetzung

Beste Implementierungspraktiken

1. Strategie für die phasenweise Einführung,

Pilotprogramm-Test: Erste Implementierung in einer Lagerzone

Leistungsmessung: Detaillierte Verfolgung der Ergebnisse des Pilotprogramms

Systemverfeinerung: Optimierung basierend auf Feedback aus dem Pilotprogramm

Gesamtumsetzung: Schrittweise Erweiterung über die gesamte Lageranlage hinweg

2. Exzellenz im Change-Management

Stakeholder-Kommunikation: Regelmäßige Aktualisierungen über den Implementierungsfortschritt und die Vorteile

Mitarbeiterbeteiligung: Einbeziehung des Lagerpersonals bei Auswahl- und Organisationsentscheidungen

Schulungsstärkung: Fortlaufende Bildungs- und Unterstützungs Programme

Erfolgsfeier: Anerkennung von Verbesserungen und Erreichung von Meilensteinen

Schlagwörter: Verbessern Sie die Werkzeugorganisation , Lager mit rollenden Werkzeugwagen , Rollende Werkzeugwagen